Włókna polipropylenowe Fibermesh® – mikrozbrojenie betonu

W naszej ofercie posiadamy włókna Propex (USA), światowego lidera w wytwarzaniu włókien do wtórnego zbrojenia betonu. W 2005 roku Propex przejął Synthetic Industries S.I. twórcę systemu Fibermesh. Obecnie Propex wytwarza i oferuje największą gamę włókien polipropylenowych projektowanych specjalnie do zbrojenia betonu na rynku światowym. Włókna wytwarzane są z izolaktycznego homopolimeru na najdłuższej na świecie linii produkcyjnej, co powoduje wytwarzanie włókien o doskonałych parametrach technicznych. Są zaawansowanym technologicznie produktem wytwarzanym w standardzie ISO 9002 zgodnie z normą amerykańską ASTM C-1116. W swoich badaniach specjaliści z Propex koncentrują się na eliminacji stali w elementach betonowych i zastąpieniu jej produktami polipropylenowymi.

W naszej ofercie posiadamy włókna Propex (USA), światowego lidera w wytwarzaniu włókien do wtórnego zbrojenia betonu. W 2005 roku Propex przejął Synthetic Industries S.I. twórcę systemu Fibermesh. Obecnie Propex wytwarza i oferuje największą gamę włókien polipropylenowych projektowanych specjalnie do zbrojenia betonu na rynku światowym. Włókna wytwarzane są z izolaktycznego homopolimeru na najdłuższej na świecie linii produkcyjnej, co powoduje wytwarzanie włókien o doskonałych parametrach technicznych. Są zaawansowanym technologicznie produktem wytwarzanym w standardzie ISO 9002 zgodnie z normą amerykańską ASTM C-1116. W swoich badaniach specjaliści z Propex koncentrują się na eliminacji stali w elementach betonowych i zastąpieniu jej produktami polipropylenowymi.

Włókna do betonu Fibermesh – zamiast siatek przeciwskurczowych

Włókna do zbrojenie betonu Fibermesh to najnowszy produkt amerykańskiej technologii. Są to elementarne włókna polipropylenowe do stosowania w mieszankach betonowych w celu redukcji występowania plastycznego pękania skurczowego i spękania powierzchniowego oraz polepszenia własności betonu.

Włókna polipropylenowe Fibermesh zostały opracowane wyłącznie dla betonu i są produkowane w formie fibrylowanej wiązki powiązanych splotek. Kiedy wiązki dodawane są do mieszanki betonowej w ilości 0,9 kg na kubik, siły występujące w trakcie mieszania powodują rozpad wiązek na miliony niezależnych włókien. Tak powstaje mikrozbrojenie betonu złożone z fibrylowanych włókien wykonanych ze 100% czystego polipropylenu. Zastosowana technologia pozwala na użycie włókien Fibermesh jako wtórnego zbrojenia betonu.

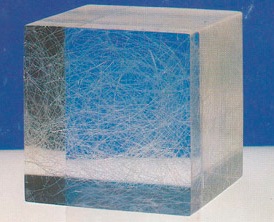

Jeżeli potrafilibyśmy spojrzeć do kostki betonu wzmocnionej włóknami polipropylenowym Fibermesh, to właśnie taki obraz (po prawej) mielibyśmy przed oczami. Miliony włókien polipropylenowych równomiernie rozłożonych we wszystkich kierunkach. Takie rozmieszenie wprowadza skuteczne wtórne zbrojenie kontrolujące pękanie skurczowe. Kiedy beton twardnieje i kurczy się, powstają mikroskopijne pęknięcia. Kiedy mikropęknięcia natrafią na włókno polipropylenowe Fibermesh, zostają zablokowane i nie dochodzi do rozwoju mikropęknięć i przyszłych problemów. Dodatek włókien polipropylenowych do betonu zapewnia także minimalizację szerokości i długości pęknięć, które mogą pojawić się w stanie utwardzonym. To zostało udowodnione w wielu badaniach w niezależnych laboratoriach i zweryfikowane podczas wielu prac budowlanych na całym świecie.

Jeżeli potrafilibyśmy spojrzeć do kostki betonu wzmocnionej włóknami polipropylenowym Fibermesh, to właśnie taki obraz (po prawej) mielibyśmy przed oczami. Miliony włókien polipropylenowych równomiernie rozłożonych we wszystkich kierunkach. Takie rozmieszenie wprowadza skuteczne wtórne zbrojenie kontrolujące pękanie skurczowe. Kiedy beton twardnieje i kurczy się, powstają mikroskopijne pęknięcia. Kiedy mikropęknięcia natrafią na włókno polipropylenowe Fibermesh, zostają zablokowane i nie dochodzi do rozwoju mikropęknięć i przyszłych problemów. Dodatek włókien polipropylenowych do betonu zapewnia także minimalizację szerokości i długości pęknięć, które mogą pojawić się w stanie utwardzonym. To zostało udowodnione w wielu badaniach w niezależnych laboratoriach i zweryfikowane podczas wielu prac budowlanych na całym świecie.

W Polsce włókna Fibermesh wszystkich odmian posiadają Aprobaty Techniczne Instytutu Badawczego Dróg i Mostów, Instytutu Techniki Budowlanej oraz Atest Państwowego Zakładu Higieny w Warszawie.

Mikrozbrojenie betonu za pomocą włókien vs klasyczne siatki stalowe

Klasyczną technologię zbrojenia przeciwskurczowego przy pomocy spawanych siatek stalowych można obecnie zastąpić zbrojeniem rozproszonym w formie włókien polipropylenowych Fibermesh. Jak wynika z badań, istnieje dodatkowa korzyść ze stosowania włókien Fibermesh jako wtórnego zbrojenia, którą jest poprawa własności twardego betonu, czego nie uzyskuje się przy stosowaniu siatek drucianych. Warto także zauważyć, że Fibermesh obniża koszty wykonawcze poprzez eliminację podnośników, dźwigów i robocizny związanej z układaniem siatek drucianych.

| Własności | Fibermesh (Micro) | Siatka Druciana |

| Zbrojenie przeciw formowaniu się plastycznych pęknięć skurczowych | Tak | Nie |

| Powstrzymywanie łączenia się mikrospękań | Tak | Tak |

| Wzmocnienie przeciwko siłom uderzeniowym | Tak | Nie |

| Wzmocnienie przeciwko rozpadaniu się | Tak | Nie |

| Wzmocnienie przeciwko ścieraniu | Tak | Nie |

| Wzmocnienie przeciwko migracji wody | Tak | Nie |

| Odporność na rdzewienie i korozję | Tak | Nie |

| Niemagnetyczność | Tak | Nie |

| Minimalna grubość otuliny betonowej | 0 | 1″ |

| Umocnienie przestrzenne | Tak | Nie |

| Pewność umiejscowienia | Tak | Nie |

| Łatwość i bezpieczeństwo użycia | Tak | Nie |

Zastosowania włókien do zbrojenia betonu Fibermesh

Włókna polipropylenowe Fibermesh są przeznaczone do zapobiegania plastycznemu pękaniu skurczowemu i siatkowemu spękaniu powierzchni betonu. Zakres zastosowań Fibermesh jest bardzo szeroki. Dlatego zostały opracowane włókna o różnej długości i grubości w zależności od przeznaczenia ( zastosowania Fibermesh 300, 150 i Fibercast 500 oraz zastosowania włókien HPP).

Podstawowym zastosowaniem włókien jest stosowanie włókien jako:

- dodatku do betonów:

- wylewki stropowe

- płyty

- posadzki narażone na uderzenia

- ultra cienkie nadlewki (UTW)

- ściany monolityczne i inne

- zamiennika spawanych siatek stalowych w posadzkach

- dodatku do zapraw reperacyjnych

- dodatku do suchych mieszanek betonów

- dodatku do tynków i obrzutek (wewnętrznych i zewnętrznych)

- dodatku do prefabrykatów

- dodatku do betonu torkretowego

- zbrojenia posadzek przemysłowych i placów fabrycznych

- zbrojenia nawierzchni silnie obciążonych odcinków dróg i autostrad

- wzmocnienia nawierzchni ramp kontenerowych

- wzmocnienia nawierzchni lotnisk

- zbrojenia budowli wodnych, np. jazów, przelewów itp.

- dodatku do prefabrykatów, np. kręgów, płyt, ścian oporowych, elementów obudowy tuneli.

Włókna Fibermesh – kompatybilność z wszystkimi technologiami wykańczania powierzchni

Będąc całkowicie obojętnym włókna Fibermesh nie wpływają na sposób wykańczania betonu. Poprawiają własności faktury powierzchni betonu przy:

- prasowaniu w formach

- zagładzaniu ręcznym

- zagładzaniu maszynowym

- natrysku miotłą

- płukaniu kruszywa

- kolorowaniu

- suchym ubijaniu

- utwardzaniu cieczami

Mikrozbrojenie betonu Fibermesh nie plami powierzchni ani nie zabarwia produktami korozji – nie koroduje i jest odporny na alkalia.

Zbrojenie wtórne Fibermesh nie oddziaływuje na hydratację betonu. Jego działanie jest czysto mechaniczne i współdziała dobrze ze wszystkimi mieszankami betonowymi i dodatkami bez konieczności zmian proporcji w mieszankach. Fibermesh dodany przed, w trakcie lub po skomponowaniu mieszanki ulega jednorodnej dystrybucji po wymieszaniu już w czasie 5 minut. Dodatkowe mieszanie nie poprawia końcowych właściwości.